دمنده های گریز از مرکز چیست؟

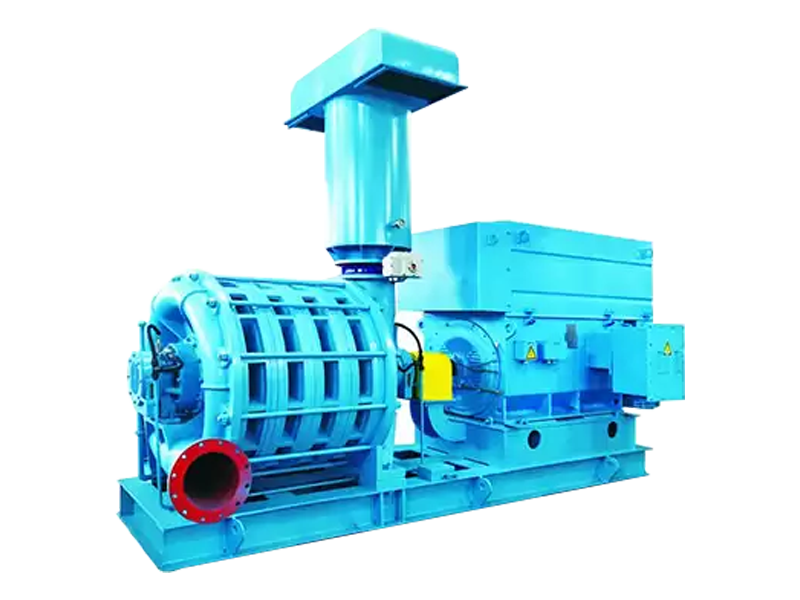

دمنده های گریز از مرکز ابزارهای مکانیکی هستند که با تبدیل انرژی جنبشی چرخشی به انرژی سیال از طریق یک پروانه چرخشی که در یک محفظه اسکرول شکل قرار دارد، هوا یا گاز را حرکت می دهند. برخلاف فن های محوری که هوا را به موازات شفت حرکت می دهند، دمنده های گریز از مرکز هوا را به صورت محوری می کشند و آن را به صورت شعاعی در 90 درجه تخلیه می کنند. ، آنها را برای کاربردهایی که نیاز به افزایش فشار متوسط تا زیاد دارند ایده آل می کند نسبت فشار 1.11 تا 1.20 .

این دستگاهها بر اساس اصل نیروی گریز از مرکز عمل میکنند، جایی که هوا از طریق ورودی نزدیک توپی پروانه وارد میشود، توسط تیغههای چرخان شتاب میگیرد و به سمت بیرون به داخل محفظه پیچشی پرتاب میشود، جایی که انرژی جنبشی به فشار ساکن تبدیل میشود. این مکانیسم اساسی دمنده های گریز از مرکز را قادر می سازد تا نرخ جریان را از آن کنترل کنند 100 CFM تا بیش از 100000 CFM در حالی که فشار تا 15 psi را در پیکربندی های صنعتی ایجاد می کند.

اجزای کلیدی و مکانیزم کاری

تغییرات طراحی پروانه

پروانه نشان دهنده قلب هر دمنده گریز از مرکز است و پیکربندی تیغه آن مستقیماً بر ویژگی های عملکرد تأثیر می گذارد. سه نوع پروانه اصلی بر کاربردهای صنعتی غالب است:

- تیغه های خمیده به جلو دارای 24 تا 64 تیغه کم عمق انحنای در جهت چرخش، ارائه حجم بالا در سرعت های پایین تر با راندمان 60-65 درصد

- تیغه های خمیده به عقب دارای 10-16 تیغه با زاویه دور از چرخش، دستیابی به سطوح راندمان 75-85٪ و در عین حال عملکرد پایدار در بارهای مختلف

- تیغه های شعاعی مستقیماً از هاب با 6 تا 10 تیغه گسترش یافته و ویژگی های خود تمیز شوندگی ایده آل برای مدیریت جریان هوای مملو از ذرات را ارائه می دهد.

مسکن Volute و تبدیل انرژی

محفظه حلزونی مارپیچی که پروانه را احاطه کرده است، عملکرد حیاتی تبدیل فشار سرعت به فشار ساکن را از طریق انبساط تدریجی انجام می دهد. همانطور که هوا با سرعت بالا از پروانه خارج می شود، سطح مقطع عرضی در حال گسترش، سرعت را کاهش می دهد و در عین حال فشار را افزایش می دهد. پیچ های با طراحی مناسب می توانند 40 تا 60 درصد فشار دینامیکی را بازیابی کنند تولید شده توسط پروانه، به طور قابل توجهی بر کارایی کلی سیستم تاثیر می گذارد.

| جزء | گزینه های مواد | محدوده دما | برنامه معمولی |

|---|---|---|---|

| پروانه | آلومینیوم، فولاد، فولاد ضد زنگ | -40 درجه فارنهایت تا 500 درجه فارنهایت | تهویه عمومی |

| مسکن | فولاد کربن، FRP، فولاد پوشش داده شده | -20 درجه فارنهایت تا 400 درجه فارنهایت | سیستم های HVAC |

| شفت | فولاد سخت شده، فولاد ضد زنگ | -60 درجه فارنهایت تا 600 درجه فارنهایت | فرآیندهای با دمای بالا |

| بلبرینگ | توپ، غلتک، آستین | -40 درجه فارنهایت تا 300 درجه فارنهایت | عملیات مستمر |

کاربردهای صنعتی و الزامات عملکرد

HVAC و تهویه ساختمان

سیستمهای تهویه مطبوع تجاری بزرگترین بخش کاربرد دمندههای گریز از مرکز را نشان میدهند، جایی که آنها به عنوان کنترل کننده هوای تامین و برگشت در ساختمانها از مجتمعهای اداری گرفته تا تاسیسات تولیدی عمل میکنند. دمنده های گریز از مرکز منحنی رو به جلو به دلیل اندازه جمع و جور و عملکرد بی صدا بر این بخش غالب هستند. ، معمولاً 0.5 تا 6 اینچ فشار استاتیکی ستون آب ایجاد می کند در حالی که 2000 تا 50000 CFM را بسته به نیازهای بار ساختمان جابجا می کند.

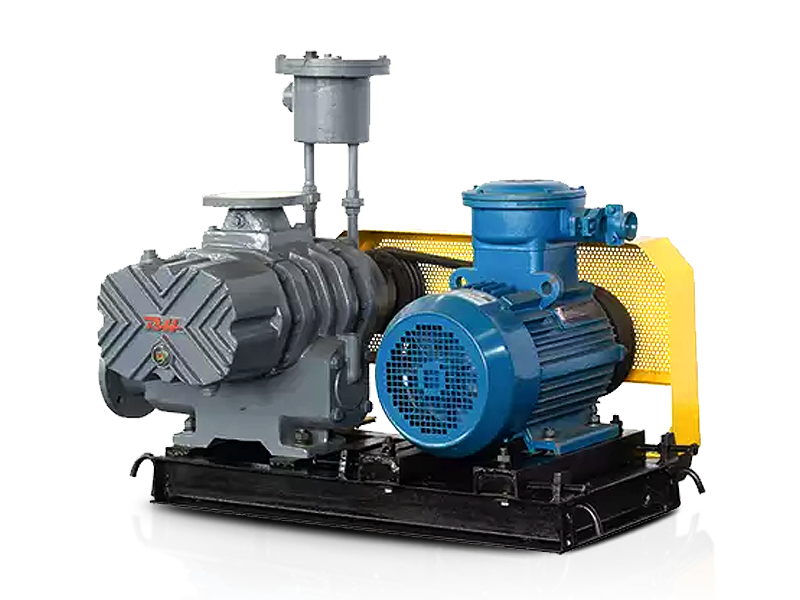

کاربردهای فرآیند صنعتی

صنایع فرآیندی از دمنده های گریز از مرکز برای تامین هوای احتراق، انتقال پنوماتیک، عملیات خشک کردن و استخراج دود استفاده می کنند. در کاربردهای احتراق، دمنده ها باید تحویل دهند کنترل دقیق جریان هوا با حفظ نسبت هوا به سوخت در ± 2٪ برای اطمینان از احتراق کامل و به حداقل رساندن انتشار گازهای گلخانه ای. سیستمهای انتقال پنوماتیک برای موادی مانند سیمان، دانهها یا گلولههای پلاستیکی به ویژگیهای فشار-حجمی نیاز دارند که دمندههای گریز از مرکز به طور منحصربهفردی ارائه میکنند و در psi 3-15 با دبی محاسبهشده بر اساس چگالی مواد و فاصله انتقال کار میکنند.

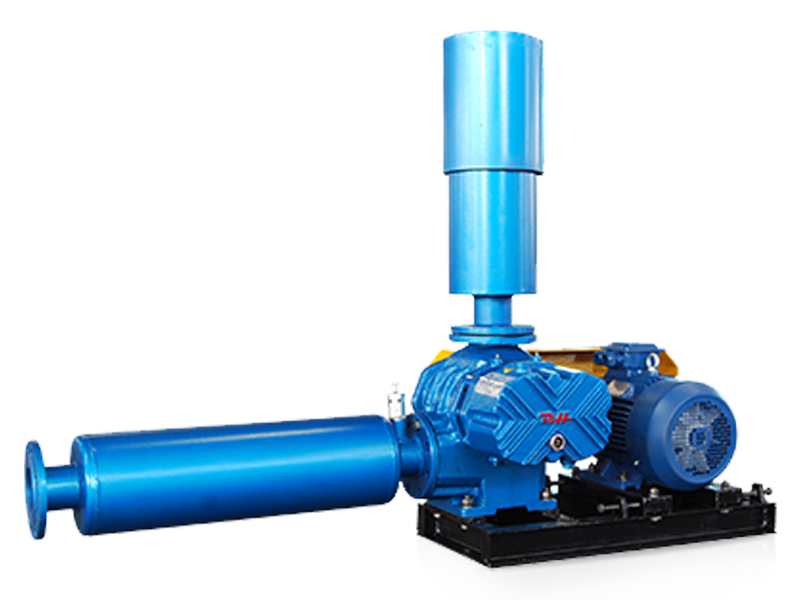

سیستم های تصفیه فاضلاب

تاسیسات تصفیه فاضلاب شهری و صنعتی به شدت به دمنده های گریز از مرکز برای حوضه های هوادهی که در آن تصفیه بیولوژیکی انجام می شود، متکی هستند. این برنامهها به دمندههای وظیفهای پیوسته نیاز دارند که قادر به تحویل باشند نرخ انتقال اکسیژن 2-4 پوند O2 در هر اسب بخار ساعت در اعماق بین 12 تا 30 فوت. دمنده های گریز از مرکز چند مرحله ای معمولاً به این بخش خدمت می کنند، با مصرف انرژی که 40 تا 70 درصد از کل هزینه های عملیاتی کارخانه را تشکیل می دهد، و بهره وری را به یک معیار انتخاب حیاتی تبدیل می کند.

| برنامه | فشار معمولی (در WC) | محدوده جریان (CFM) | نوع پروانه ترجیحی |

|---|---|---|---|

| تامین هوای HVAC | 1-4 | 5000-40000 | منحنی جلو |

| گرد و غبار | 6-15 | 1000-20000 | شعاعی |

| انتقال پنوماتیک | 40-180 | 500-5000 | خمیده به عقب |

| هوادهی فاضلاب | 48-96 | 3000-30000 | چند مرحله ای |

| هوای احتراق | 10-30 | 2000-15000 | خمیده به عقب |

معیارهای انتخاب و روش اندازه گیری

محاسبه سیستم مورد نیاز

انتخاب مناسب دمنده گریز از مرکز با تعیین دقیق جریان هوای مورد نیاز و فشار ساکن آغاز می شود. محاسبات جریان هوا باید الزامات فرآیند واقعی به اضافه نشتی سیستم را در نظر بگیرند که معمولاً اضافه می شود 10-15٪ حاشیه ایمنی به مقادیر نظری . محاسبات فشار استاتیک مستلزم جمع کردن تمام اجزای مقاومت از جمله تلفات اصطکاک کانال، افت فشار فیلتر، مقاومت سیم پیچ و تلفات دستگاه پایانه است.

منحنی کل سیستم، فشار استاتیک را در برابر دبی حجمی رسم می کند و دمنده انتخاب شده باید منحنی عملکردی داشته باشد که این منحنی سیستم را در نقطه عملیاتی مورد نظر قطع کند. بین 50 تا 80 درصد حداکثر ظرفیت دمنده کار می کند کارایی بهینه را تضمین می کند و قابلیت چرخش را برای شرایط بار متغیر فراهم می کند.

ملاحظات کارایی و انرژی

راندمان دمنده به طور چشمگیری بر هزینه های عملیاتی چرخه عمر تأثیر می گذارد، به ویژه در برنامه های کاربردی مداوم. پروانه های منحنی عقب و مایل به عقب به حداکثر راندمان می رسند 82-86% در بهترین نقطه کارایی (BEP) ، در مقایسه با 62-68٪ برای طرح های منحنی رو به جلو. برای یک دمنده 50 اسب بخاری که 8000 ساعت در سال با قیمت 0.12 دلار در کیلووات ساعت کار می کند، با بهبود راندمان از 70٪ به 80٪ تقریباً صرفه جویی می شود. 5300 دلار در سال هزینه انرژی .

عوامل محیطی و عملیاتی

انتخاب باید شرایط محیطی و خواص گازی را که بر عملکرد دمنده تأثیر میگذارند، در نظر بگیرد:

- اثرات دما به فاکتورهای اصلاح چگالی نیاز دارد - عملکرد تقریباً 3.5٪ در هر 10 درجه فارنهایت افزایش بالاتر از شرایط استاندارد کاهش می یابد.

- ضربه های ارتفاعی نیاز به اصلاح فشار دارند - ظرفیت تقریباً 3٪ در هر ارتفاع 1000 فوت کاهش می یابد

- اتمسفرهای خورنده نیاز به مواد ارتقا یافته با هزینه های مربوط به 40-200٪ دارند.

- جوهای انفجاری به ساخت و ساز مقاوم در برابر جرقه و موتورهای بالقوه ضد انفجار نیاز دارند که 60 تا 120 درصد به هزینه تجهیزات پایه اضافه می کنند.

منحنی های عملکرد و ویژگی های عملیاتی

درک منحنی های عملکرد دمنده گریز از مرکز برای کاربرد مناسب و عیب یابی ضروری است. منحنی مشخصه فشار استاتیک را در برابر سرعت جریان حجمی با سرعت ثابت ترسیم می کند، که نشان می دهد چگونه با افزایش جریان، قابلیت فشار کاهش می یابد. دمنده های منحنی رو به جلو مناطق ناپایداری را نشان می دهند که در آن فشار با افزایش جریان افزایش می یابد ، ایجاد شرایط افزایش بالقوه، در حالی که طرح های منحنی رو به عقب منحنی های پایدار و پیوسته نزولی را نشان می دهند.

منحنی های مصرف برق تفاوت های اساسی بین انواع پروانه ها را نشان می دهد. دمنده های منحنی رو به جلو، افزایش قدرت اسب بخار را با افزایش جریان نشان می دهند و در حداکثر جریان به حداکثر قدرت می رسند - مشخصه ای که برای جلوگیری از اضافه بار نیاز به بزرگی موتور دارد. پروانه های خمیده به عقب نشان می دهد ویژگی های قدرت بدون اضافه بار با حداکثر اسب بخار که تقریباً در 70-80٪ حداکثر جریان رخ می دهد. ، امکان انتخاب اقتصادی تر موتور را فراهم می کند.

مزایای عملیات سرعت متغیر

درایوهای فرکانس متغیر (VFD) با تطبیق خروجی دمنده با تقاضای واقعی سیستم، صرفه جویی قابل توجهی در مصرف انرژی می کنند. از آنجایی که قوانین فن حکم می کند که قدرت با مکعب سرعت تغییر می کند، کاهش سرعت دمنده تا 20 درصد، مصرف برق را تقریباً کاهش می دهد. 49٪ در حالی که 80٪ از ظرفیت جریان کامل را حفظ می کند . در کاربردهای بار متغیر مانند سیستمهای HVAC که میانگین بار ممکن است 40 تا 60 درصد طراحی پیک باشد، دمندههای کنترلشده با VFD میتوانند مصرف انرژی سالانه را 30 تا 50 درصد در مقایسه با عملکرد سرعت ثابت با کنترل دمپر کاهش دهند.

شیوه های نصب و نگهداری

دستورالعمل های نصب صحیح

کیفیت نصب به طور مستقیم بر عملکرد دمنده، طول عمر و سطح صدا تأثیر می گذارد. طراحی فونداسیون باید از انتقال ارتعاش با حفظ تراز جلوگیری کند - لنت های بتنی باید باشد 2-3 برابر جرم دمنده و ایزوله شده با لرزشگیرهای دارای راندمان انحراف 85-95٪ . برای اطمینان از توزیع سرعت یکنواخت ورودی به پروانه، اتصالات ورودی به مجرای مستقیم حداقل 5 قطر مجرای بالادست نیاز دارند.

کانال تخلیه باید به تدریج در زوایای بیش از 15 درجه منبسط شود تا از جدا شدن جریان و تلفات بازیابی فشار جلوگیری شود. کانکتورهای انعطاف پذیر در ورودی و خروجی از انتقال ارتعاش مجرای جلوگیری می کنند در حالی که انبساط حرارتی را در خود جای می دهند، با عمر سرویس معمولی 5-8 سال که نیاز به تعویض دوره ای دارد.

الزامات نگهداری پیشگیرانه

برنامه های تعمیر و نگهداری سیستماتیک عمر تجهیزات را افزایش داده و کارایی عملکرد را حفظ می کند. وظایف حیاتی نگهداری عبارتند از:

- روانکاری بلبرینگ هر 2000-4000 ساعت کارکرد استفاده از انواع گریس مشخص شده توسط سازنده، با روغن کاری بیش از حد یا ناکافی که باعث 40٪ خرابی بلبرینگ می شود.

- بازرسی ماهیانه کشش تسمه در واحدهای تسمه محور، با حفظ مشخصات سازنده معمولاً انحراف 5-7 پوند در هر اینچ دهانه

- پایش لرزش هر سه ماهه با استفاده از آنالایزرهای دستی با محدودیت زنگ هشدار 0.3 اینچ در ثانیه برای هشدار و 0.5 اینچ در ثانیه برای خاموش شدن

- تمیز کردن پروانه به صورت شش ماهه در محیط های گرد و غباری که افزایش 1/16 اینچ می تواند راندمان را 5-8٪ کاهش دهد و شرایط عدم تعادل خطرناک ایجاد کند.

- نظارت بر جریان موتور برای تشخیص تغییرات بارگذاری که نشان دهنده انسداد سیستم یا سایش پروانه است

حالت ها و راه حل های رایج شکست

خرابی یاتاقان تقریباً 50٪ از مشکلات دمنده گریز از مرکز را تشکیل می دهد که معمولاً به دلیل روغن کاری ناکافی، آلودگی یا ناهماهنگی ایجاد می شود. اجرای ترموگرافی مادون قرمز مشکلات در حال توسعه یاتاقان را با دمای بیش از 30 درجه فارنهایت بالاتر از محیط افزایش می یابد که نشان دهنده خرابی قریب الوقوع است . نشتی مهر و موم شفت یکی دیگر از مشکلات رایج است، به ویژه در کاربردهایی که جریان هوای آلوده را مدیریت می کنند، که نیاز به تعویض مهر و موم هر 12 تا 24 ماه در سرویس های شدید دارد.

فن آوری های پیشرفته و روندهای آینده

طرح های ایرفویل با کارایی بالا

دینامیک سیالات محاسباتی مدرن (CFD) بهینه سازی پروفیل های تیغه را امکان پذیر می کند و به بهبود بازدهی 3-6 درصد نسبت به طرح های معمولی دست می یابد. پروانههای ایرفویل سهبعدی دارای هندسه پرههای پیچخورده هستند که زوایای فرورفتگی بهینه را در سرتاسر دهانه تیغه حفظ میکند، تلفات جداسازی را کاهش میدهد و محدوده عملکرد کارآمد را افزایش میدهد. دمنده های با راندمان برتر مطابق با مشخصات AMCA Class A 80% راندمان کل را به دست می آورند. ، توجیه هزینه اولیه 20-35٪ از طریق صرفه جویی در انرژی که طی 2-4 سال تحقق می یابد.

سیستم های کنترل و نظارت یکپارچه

سیستمهای دمنده هوشمند دارای حسگرهایی هستند که لرزش، دما، فشار و مصرف انرژی را با دادههای ارسال شده به پلتفرمهای تحلیلی مبتنی بر ابر نظارت میکنند. الگوریتم های تعمیر و نگهداری پیش بینی روندهای عملیاتی را تجزیه و تحلیل می کنند و مشکلات در حال توسعه را 2 تا 4 هفته قبل از خرابی شناسایی می کنند و زمان خرابی برنامه ریزی نشده را کاهش می دهند. 35-50٪ در مقایسه با رویکردهای تعمیر و نگهداری واکنشی . یکپارچهسازی با سیستمهای مدیریت ساختمان، کنترل مبتنی بر تقاضا را قادر میسازد تا عملکرد را در چندین نصب دمنده بهینه کند.

بازیابی انرژی و احیای حرارت

در کاربردهای فشار بالا، انرژی مکانیکی ورودی باعث افزایش دمای قابل توجهی در هوای تخلیه می شود. سیستم های بازیابی گرما این انرژی حرارتی را برای گرمایش فضا یا پیش گرمایش فرآیند و بازیابی جذب می کنند 60-75 درصد انرژی ورودی الکتریکی در کاربردهای هوادهی فاضلاب یک سیستم دمنده 200 اسب بخاری می تواند 400000-500000 BTU/hr گرمای قابل بازیافت را فراهم کند که معادل جابجایی 30-40 میلیون BTU در سال از مصرف گاز طبیعی است.

تحلیل هزینه و ملاحظات اقتصادی

تجزیه و تحلیل هزینه چرخه عمر برای انتخاب دمنده گریز از مرکز ضروری است زیرا هزینه های انرژی معمولا نشان دهنده آن است 75-85٪ از کل هزینه های مالکیت در طول عمر 15 ساله تجهیزات . یک ارزیابی اقتصادی جامع شامل هزینه تجهیزات اولیه، هزینه های نصب، مصرف انرژی، نیازهای تعمیر و نگهداری و عمر مورد انتظار می باشد.

به عنوان مثال، مقایسه یک دمنده با راندمان استاندارد 15000 دلار با راندمان 72 درصد در مقابل یک واحد برتر با قیمت 20000 دلار با راندمان 82 درصد برای یک برنامه کارکرد مداوم 50 اسب بخار هزینه های عملیاتی سالانه زیر را در 0.12 دلار در کیلووات ساعت نشان می دهد:

- راندمان استاندارد: 50 اسب بخار ÷ 0.72 × 0.746 کیلووات/اسب بخار × 8000 ساعت × 0.12 دلار / کیلووات ساعت = 49500 دلار در سال

- راندمان برتر: 50 اسب بخار ÷ 0.82 × 0.746 کیلووات/اسب بخار × 8000 ساعت × 0.12 دلار / کیلووات ساعت = 43500 دلار در سال

- پس انداز سالانه: 6000 دلار با بازپرداخت ساده 0.8 سال با حق بیمه 5000 دلاری

این تحلیل نشان میدهد که چرا راندمان باید به شدت در تصمیمگیریهای انتخاب وزن شود، بهویژه برای کاربردهای مداوم یا ساعتهای بالا که در آن تجهیزات با بهرهوری ممتاز از طریق کاهش هزینههای عملیاتی، بازگشت سریع سرمایهگذاری را ارائه میدهند.