1. مقدمه

دمنده های لوب دوار ریشه به نام مخترعین آنها Philander Higley Roots و Frances Marion Roots که در سال 1860 این طرح را ثبت کردند ، یک نوع مهم از دمنده جابجایی مثبت در کاربردهای مختلف صنعتی است. آنها به گونه ای طراحی شده اند که بدون توجه به تغییرات فشار در سیستم ، هوا یا گاز را با حجم نسبتاً ثابت جابجا کنند و آنها را برای بسیاری از فرآیندها بسیار قابل اعتماد کنند.

2. اصل کار

2.1 ساختار اساسی

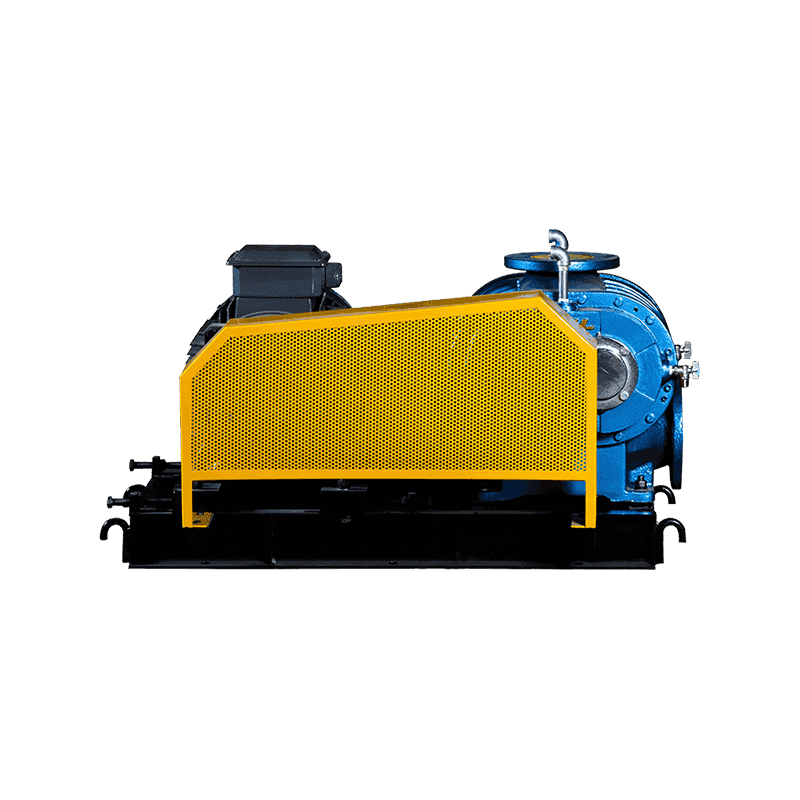

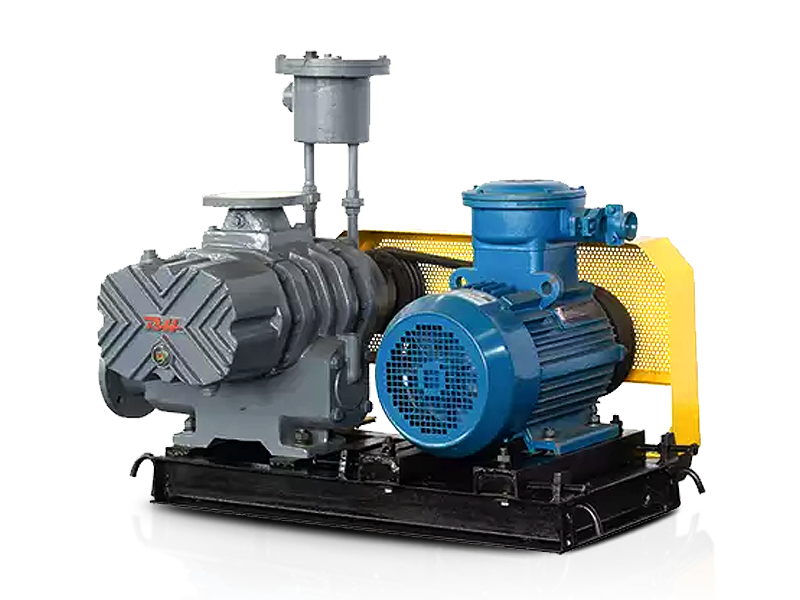

دمنده های لوب دوار ریشه به طور معمول از دو یا چند روتور (معمولاً دوقلو - لوب یا سه لوب) تشکیل شده اند که بر روی شفت های موازی درون یک محفظه نصب شده اند. در یک کمپرسور دوقلو - لوب ، هر روتور دارای دو لوب است که در نتیجه در کل چهار لوب در هر کمپرسور ایجاد می شود. در یک دستگاه سه لوب ، هر روتور دارای سه لوب است و در هر کمپرسور شش لوب می دهد. دستگاه های دوقلوی (BI - LOBE) معمولاً برای کاربردهای گاز فرآیند استفاده می شوند ، در حالی که دستگاه های سه لوب از نظر عملکرد نرم و کاهش پالس مزایای خاصی را ارائه می دهند.

2.2 روند عملیاتی

مرحله مصرف: با چرخش روتورها ، حجم هوا یا گاز بین لوب ها و پوشش در قسمت ورودی دمنده به دام می افتد. چرخش روتورها باعث ایجاد سطح فشار کم در ورودی می شود و در مایع قرار می گیرد.

مرحله حمل و نقل: حجم به دام افتاده مایعات سپس در اطراف محفظه روتور حمل می شود زیرا روتورها به نوبه خود ادامه می دهند. روتورها در جهات مخالف می چرخند و مشبک لوب ها مهر و موم بین طرف ورودی و خروجی را تضمین می کند و از جریان عقب جلوگیری می کند.

مرحله تخلیه: هنگامی که لوب ها به سمت خروجی می رسند ، مایع به دام افتاده به فشار سیستم در خروجی فشرده می شود و اخراج می شود. ترخیص های کوچک اما دقیقاً طراحی شده بین لوب ها و پوشش ، امکان کار را بدون نیاز به روغن کاری داخلی در قسمت هوا یا گاز فراهم می کند - در قسمت حمل و نقل ، خطر آلودگی در مایع فرآوری شده را کاهش می دهد. از چرخ دنده های زمان بندی برای کنترل موقعیت نسبی روتورها استفاده می شود و از عملکرد صاف و هماهنگ اطمینان می یابد.

3 مشخصات عملکرد

3.1 سرعت جریان

دمنده های لوب دوار ریشه می توانند به طیف گسترده ای از سرعت جریان برسند. مدل های کوچکتر ممکن است نرخ جریان مناسب برای برنامه هایی مانند انتقال پنوماتیک در مقیاس کوچک یا تهویه محلی داشته باشند ، در حالی که مدل های بزرگتر - درجه صنعتی می توانند سرعت جریان بسیار بالایی را تحمل کنند و در بعضی موارد به 120،000 متر مربع در ساعت (70،000 CFM) برسند. سرعت جریان نسبت به طیف گسترده ای از شرایط عملیاتی نسبتاً پایدار است ، تا زمانی که سرعت چرخش روتورها ثابت بماند. این امر باعث می شود آنها برای کاربردهایی که در آن حجم مداوم هوا یا گاز مورد نیاز است ، ایده آل باشد ، مانند سیستم های انتقال پنوماتیک که در آن مواد باید با سرعت ثابت حمل شوند.

3.2 قابلیت فشار و خلاء

فشار مثبت: این دمنده ها می توانند فشارهای مثبتی را تا حد معینی ایجاد کنند. به عنوان مثال ، برخی از مدل ها می توانند به فشارهای حداکثر 35 psig برسند. آنها در برنامه هایی مانند تأمین هوای احتراق در کوره های صنعتی مورد استفاده قرار می گیرند ، جایی که برای اطمینان از اختلاط کارآمد سوخت و احتراق ، فشار مثبت خاصی لازم است.

تولید خلاء: دمنده های ریشه همچنین می توانند به عنوان تقویت کننده های خلاء عمل کنند ، قادر به ایجاد خلاء از 28 اینچ جیوه یا حتی بالاتر در برخی از مدلهای خلاء تخصصی هستند.

3.3 کارآیی

در حالی که به اندازه انرژی - کارآمد به اندازه برخی از دمنده های گریز از مرکز در برخی از جریان های زیاد ، کاربردهای فشار کم ، دمنده های لوب دوار ، راندمان خوبی را در محدوده عملکردی معمولی خود از برنامه های فشار متوسط و متغیر ارائه می دهند. ماهیت جابجایی مثبت آنها تضمین می کند که آنها می توانند یک جریان مداوم را حتی در برابر فشارهای مختلف سیستم حفظ کنند ، که می تواند انرژی بیشتری داشته باشد - در برنامه هایی که ثبات جریان در اولویت است. علاوه بر این ، پیشرفت در طراحی ، مانند بهبود پروفایل لوب و کاهش ترخیص داخلی ، به افزایش کارایی کلی آنها در طی سالها کمک کرده است.

3.4 سر و صدا و لرزش

دمنده ریشه های سنتی به دلیل مشبک بودن لوب ها و ماهیت پالس جریان سیال ، به دلیل سر و صدای نسبتاً زیاد و لرزش شناخته شده بودند. با این حال ، طرح های مدرن ، به ویژه آنهایی که دارای ویژگی های نوآورانه مانند فناوری Whispair هستند ، باعث کاهش چشمگیر نویز و لرزش می شوند. این فناوری ها با بهینه سازی شکل لوب ، بهبود تعادل روتورها و استفاده از مواد با کیفیت بهتر کار می کنند. به عنوان مثال ، محفظه های صوتی را می توان برای کاهش بیشتر نویز اضافه کرد و حداکثر 22 DBA رایگان - میرایی را فراهم می کند. این امر باعث می شود که آنها برای برنامه های کاربردی در محیط های حساس ، مانند کارخانه های فرآوری مواد غذایی و آشامیدنی یا مناطق مسکونی نزدیک ، مناسب تر شوند.

4. برنامه ها

4.1 کاربردهای صنعتی

انتقال پنوماتیک: دمنده های لوب دوار ریشه به طور گسترده ای در سیستم های انتقال پنوماتیک برای انتقال مواد فله خشک مانند دانه ها ، پودرها و گلوله ها استفاده می شوند. سرعت جریان مداوم و توانایی تحمل فشارهای مختلف باعث می شود که آنها برای جابجایی مواد در مسافت های طولانی و از طریق سیستم های لوله کشی پیچیده مناسب باشند. به عنوان مثال ، در صنایع غذایی از آنها برای انتقال آرد ، شکر و سایر مواد تشکیل دهنده بین مراحل مختلف پردازش استفاده می شود.

پردازش شیمیایی و گاز: در صنعت شیمیایی ، این دمنده ها برای کاربردهایی مانند گردش گاز ، تحریک در راکتورها و در پردازش گازهای مختلف مانند نیتروژن ، هیدروژن و هیدروکربن ها استفاده می شود. آنها می توانند در هنگام تهیه با مواد مناسب ، گازهای خورنده و واکنشی را کنترل کنند. به عنوان مثال ، در یک گیاه پتروشیمی ، ممکن است از دمنده های ریشه برای گردش گاز در یک راکتور کاتالیزوری استفاده شود تا از اختلاط مناسب و میزان واکنش اطمینان حاصل شود.

معدن و متالورژی: در عملیات معدن ، از آنها برای کارهایی مانند تأمین هوای مته پنوماتیک ، تهویه در معادن زیرزمینی و پردازش سنگ معدن استفاده می شود. در متالورژی ، آنها در فرآیندهایی مانند استیل سازی ، که در آن از دمنده های ریشه ای خلاء بالا برای از بین بردن ناخالصی ها از فولاد مذاب استفاده می شود ، نقش دارند.

4.2 برنامه های زیست محیطی

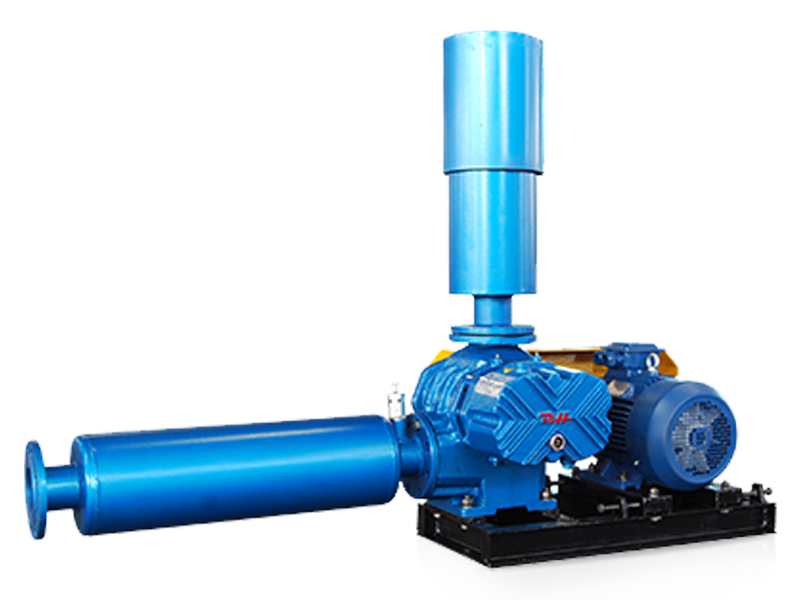

تصفیه آب و فاضلاب: در کارخانه های تصفیه آب ، از دمنده های ریشه برای اهداف هوادهی استفاده می شود. آنها اکسیژن را به آب تأمین می کنند ، که برای رشد باکتری های هوازی که مواد آلی را در فاضلاب تجزیه می کنند ضروری است. آنها همچنین برای شستشوی پشت فیلتر استفاده می شوند ، جایی که هوای فشار زیاد به تمیز کردن فیلترها با از بین بردن ذرات به دام افتاده کمک می کند. در کارخانه های تصفیه فاضلاب ، دمنده ها هوادهی مناسب در فرآیند لجن فعال شده را تضمین می کنند ، که برای تصفیه فاضلاب مؤثر بسیار مهم است.

کنترل آلودگی محیط زیست: آنها می توانند در سیستم هایی برای کنترل آلودگی هوا ، مانند جمع آوری و حمل و نقل گرد و غبار و دود استفاده شوند. به عنوان مثال ، در یک کارخانه سیمانی ، ممکن است از دمنده های ریشه برای انتقال گرد و غبار - هوای لود شده به یک سیستم جمع آوری گرد و غبار استفاده شود و از انتشار ذرات مضر به داخل جو جلوگیری می کند.

4.3 برنامه های دیگر

صنعت غذا و نوشیدنی: در این صنعت ، از دمنده های ریشه برای کارهایی مانند دمیدن بطری در تولید بطری های پلاستیکی ، انتقال پنوماتیک محصولات غذایی و فرآیند بسته بندی استفاده می شود. آنها همچنین در فرآیند تخمیر نوشیدنی هایی مانند آبجو و شراب استفاده می شوند ، جایی که هوای لازم را برای رشد و تخمیر مخمر فراهم می کنند.

تولید برق: در نیروگاه ها ، از آنها برای تأمین هوای احتراق در دیگهای بخار استفاده می شود و از احتراق سوخت کارآمد و راندمان تولید برق بالاتر استفاده می شود. آنها همچنین می توانند در تمیز کردن تجهیزات نیروگاه ، مانند پشت شستشوی فیلترهای هوا در نیروگاه های گاز - توربین استفاده شوند.

5. مقایسه با سایر انواع دمنده

| نوع دمنده | اصل | خصوصیات سرعت جریان | قابلیت فشار | کارایی | سطح سر و صدا | برنامه |

| Roots Rotary Lobe Blower | مثبت - جابجایی ؛ تله ها و انتقال مایعات بین لوب ها | سرعت جریان نسبتاً ثابت بدون در نظر گرفتن تغییرات فشار | می تواند به فشارها و خلاء های مثبت متوسط تا زیاد برسد | خوب در فشار متوسط ، متغیر - برنامه های جریان | از نظر تاریخی زیاد ، اما طرح های مدرن باعث کاهش سر و صدا شده اند | انتقال پنوماتیک ، فرآوری شیمیایی ، تصفیه آب و غیره |

| دمنده گریز از مرکز | از نیروی گریز از مرکز برای تسریع و حرکت سیال استفاده می کند | سرعت جریان با تغییرات فشار متفاوت است. سرعت جریان بالاتر در فشارهای پایین تر | به طور کلی برای برنامه های کم فشار ، جریان بالا بهتر است | راندمان بالا در سناریوهای پر فشار ، کم ، کم | در بعضی موارد سر و صدای نسبتاً پایین تر | سیستم های HVAC ، تهویه عمومی |

| دمنده محوری | مایع به موازات محور چرخش حرکت می کند | سرعت جریان بالا ، اما افزایش فشار نسبتاً کم است | برنامه های کم فشار | کارآمد برای حجم زیاد ، حرکت هوای کم فشار | می تواند پر سر و صدا باشد ، به خصوص با سرعت زیاد | برج های خنک کننده ، تهویه تونل |

6. تعمیر و نگهداری و عیب یابی

6.1 نگهداری منظم

روغن کاری: اگرچه قسمت حمل و نقل هوا به طور معمول روغن است ، اما یاتاقان ها و چرخ دنده های زمان بندی ریشه های لوب دوار نیاز به روغن کاری منظم دارند. استفاده از نوع صحیح روان کننده و پیروی از فواصل روغن کاری توصیه شده سازنده برای اطمینان از عملکرد صاف و جلوگیری از ساییدگی زودرس بسیار مهم است.

بازرسی از کمربندها و اتصالات: اگر دمنده کمربند باشد ، کمربندها باید به طور مرتب برای علائم سایش ، تنش و تراز بررسی شوند. در صورت وجود ، اتصالات نیز باید برای اتصال مناسب و هرگونه علائم خسارت مورد بازرسی قرار گیرند.

تعمیر و نگهداری فیلتر هوا: فیلتر هوا که از دمنده از گرد و غبار و سایر آلاینده ها محافظت می کند ، باید به طور مرتب تمیز یا جایگزین شود. یک فیلتر هوای گرفتگی می تواند افت فشار را افزایش دهد ، راندمان دمنده را کاهش دهد و به طور بالقوه باعث آسیب به روتورها شود.

6.2 عیب یابی موضوعات مشترک

سرعت جریان پایین: این می تواند در اثر عوامل مختلفی مانند فیلتر هوای مسدود شده ، نشت موجود در سیستم لوله کشی یا روتورهای فرسوده ایجاد شود. بازرسی و تمیز کردن فیلتر هوا ، بررسی نشت در سیستم و بررسی وضعیت روتورها مراحل عیب یابی مشترک است.

سر و صدای زیاد یا لرزش: سر و صدای بیش از حد یا لرزش ممکن است نشان دهنده مشکلاتی مانند روتورهای نادرست ، یاتاقان های فرسوده یا چرخ دنده های زمان بندی آسیب دیده باشد. بررسی تراز روتورها ، تعویض یاتاقان های فرسوده و بازرسی و جایگزینی چرخ دنده های زمان بندی آسیب دیده می تواند به حل این مشکلات کمک کند.

گرمای بیش از حد: گرمای بیش از حد می تواند به دلیل خنک کننده کافی باشد (اگر دمنده هوا یا آب خنک شود) ، عمل فشار زیاد فراتر از ظرفیت درجه دمنده یا مشکلات مکانیکی مانند اصطکاک بیش از حد. اطمینان از خنک کننده مناسب ، بررسی فشار عملیاتی و پرداختن به هرگونه مشکل مکانیکی برای حل مشکلات گرمای بیش از حد ضروری است.

7. تحولات آینده

انرژی - بهبود بهره وری: با تمرکز بیشتر بر حفاظت از انرژی و پایداری ، تحولات آینده در دمنده های لوب دوار ریشه احتمالاً بر بهبود بیشتر بهره وری انرژی آنها متمرکز است. این ممکن است شامل استفاده از مواد پیشرفته ، طرح های لوب کارآمدتر و ترخیص های داخلی بهینه شده بهتر برای کاهش تلفات انرژی باشد.

ادغام فناوری هوشمند: ادغام سنسورهای هوشمند و کنترل منطقه دیگری از توسعه است. دمنده های هوشمند می توانند عملکرد خود را مانند سرعت جریان ، فشار ، دما و لرزش رصد کنند و عملکرد خود را بر این اساس تنظیم کنند. این می تواند منجر به عملکرد بهتر - بهینه شده ، کاهش نیازهای نگهداری و افزایش قابلیت اطمینان کلی شود.

سفارشی سازی برای برنامه های خاص: از آنجا که صنایع به توسعه ادامه می دهند و برنامه های جدید ظهور می کنند ، تقاضای فزاینده ای برای دمنده های ریشه های سفارشی وجود خواهد داشت. تولید کنندگان به احتمال زیاد بر توسعه دمنده های متناسب با نیازهای خاص صنعت ، مانند کسانی که مقاومت در برابر خوردگی افزایش یافته برای استفاده در محیط های شیمیایی سخت یا کسانی که دارای نویز ویژه ای هستند ، تمرکز خواهند کرد.